ナノインプリント、微細加工、ファウンドリ、カスタムモールドのトータルソリューション SCIVAX(サイヴァクス)株式会社

ナノインプリント、微細加工、ファウンドリ、カスタムモールドのトータルソリューション SCIVAX(サイヴァクス)株式会社

ナノインプリント技術 / 量産・加工体制を具体化できるワンストップソリューション

例えば、

例えば、

これらは、ナノインプリント技術を用いた量産化で多くの企業が直面する課題です。

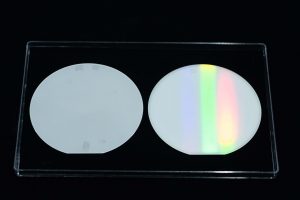

従来の技術よりも低コストでの超微細加工が可能なナノインプリント技術は、量産コストの低減、従来品の性能アップ、新たな製品やアプリケーションの可能性など、近年の最先端デバイス製造技術として大いに注目されています。

一方で、ナノインプリントが見た目に単なる「型押し」技術であるため、安易にインプリント装置を導入し、試行錯誤の結果、量産導入を断念するケースが数多く存在します。

ナノインプリント技術は実用化されてからまだ歴史が浅い技術です。

ナノインプリント技術は実用化されてからまだ歴史が浅い技術です。

多くの企業が、半導体の量産と同様に考えて導入を進めていますが、標準的なプロセスレシピが整った半導体製造プロセスとは状況が大きく異なります。

ある意味、レシピ通りに進めればよい半導体の量産と異なり、プロセスや材料の1つ1つで最適化が必要です。

例えば、成型用樹脂の選定。

当然、使用する樹脂は、所望の膜厚を均一に形成でき、勿論ナノインプリントが可能で、かつ必要とする特性(光学特性やエッチング特性など)を持つものでなければなりません。しかし、市販されているナノインプリント用樹脂は種類が限られているため、ほとんどの場合カスタマイズが必要になります。

この他にも、インプリント製造に適したマスターモールドのパターン形状の最適化、レプリカモールド用樹脂の選定、形状・樹脂に合わせた離型プロセスの最適化など、それぞれの工程で経験則やノウハウが必要です。

また、残膜制御や除去、エッチングプロセス、効率的な検査工程など、量産導入をする上で考慮すべき項目は山ほどあります。

SCIVAXにはさまざまな分野の大手メーカーや研究機関でR&Dや製品製造を牽引してきたエンジニア(光学設計、半導体プロセス設計・製造、材料設計、モールド設計、装置設計・製造など)が集結し、ナノインプリント開発に取り組んでいます。

SCIVAXにはさまざまな分野の大手メーカーや研究機関でR&Dや製品製造を牽引してきたエンジニア(光学設計、半導体プロセス設計・製造、材料設計、モールド設計、装置設計・製造など)が集結し、ナノインプリント開発に取り組んでいます。

2004年の創業以来、ナノインプリント一筋。

ナノインプリント製造装置の開発を行う一方、シミュレーションから設計・試作、量産、検査まで、ナノインプリントの全工程を手がけております。

膨大な経験とノウハウを生かすことで、お客様の様々なニーズにお応えできるのが私たちSCIVAXの強みです。